Jak dobrać kamerę do liniowego skanowania powierzchni płaskich?

W systemach wizji komputerowej, a szczególnie w kontroli jakości na produkcji, obowiązuje jedna, brutalna zasada: Garbage In, Garbage Out (GIGO). Możesz mieć najbardziej wyrafinowany model AI, ale jeśli zasilisz go słabymi, zaszumionymi lub zniekształconymi danymi, wyniki będą w najlepszym wypadku nieprzewidywalne, a w najgorszym — kosztowne.

Kamera jest narządem wzroku Twojego systemu. W przypadku skanowania liniowego, gdzie produkt przesuwa się z dużą prędkością, wybór kamery to nie jest zwykła pozycja na liście zakupów. To fundamentalna decyzja projektowa, która bezpośrednio definiuje górną granicę dokładności i niezawodności całego systemu. Błędna decyzja na tym etapie jest niemal niemożliwa do skompensowania w oprogramowaniu.

We wcześniejszym wpisie zdefiniowaliśmy ogólną listę parametrów kamery. Dziś przeanalizujemy kluczowe z nich w kontekście skanowania powierzchni płaskich, skupiając się na technicznych kompromisach, przed którymi staniesz podczas takiego wyboru.

Rodzaj i wielkość matrycy

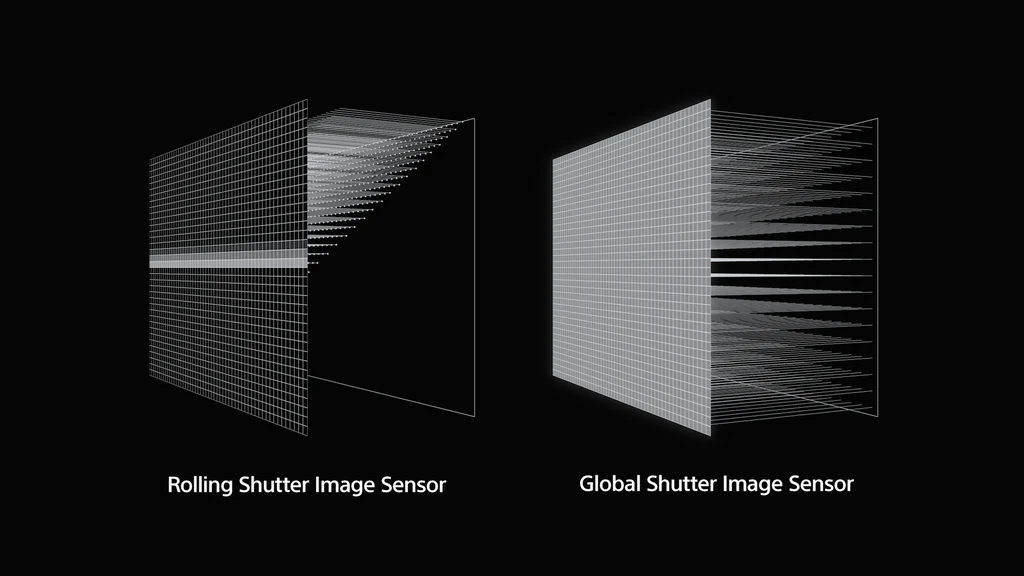

Pierwszą i najważniejszą decyzją dotyczącą matrycy jest typ jej migawki. Dzielimy je na dwie podstawowe grupy: migawkę płynącą (ang. rolling shutter) oraz migawkę globalną (ang. global shutter).

Dla systemów skanujących obiekty w ruchu, wybór ten jest absolutnie krytyczny.

- Rolling Shutter: Odczytuje obraz linia po linii, od góry do dołu. Jeśli obiekt porusza się szybciej niż trwa pełny odczyt matrycy, wynikowy obraz będzie zniekształcony (tzw. "jello effect").

- Global Shutter: Naświetla i odczytuje wszystkie piksele w tym samym momencie. Zamraża ruch, dostarczając geometrycznie poprawny obraz.

Różnica staje się dramatycznie widoczna podczas rejestrowania obiektów w ruchu. Matryca typu rolling shutter wprowadzi artefakty, które uniemożliwią precyzyjne pomiary i znacząco utrudnią klasyfikację defektów.

.jpg)

Wniosek jest prosty:

Zasada #1: Wszędzie tam, gdzie rejestrujemy obiekty w ruchu (np. produkt na linii produkcyjnej), zastosowanie matrycy z migawką globalną jest absolutnie niezbędne, aby obraz przekazany do analizy był wiernym odwzorowaniem rzeczywistości.

Drugim kluczowym parametrem matrycy jest jej wielkość fizyczna (np. 1/2", 2/3", 1"). Większa matryca i co za tym idzie, zazwyczaj większe piksele, oznacza lepszy stosunek sygnału do szumu (SNR) i wyższą czułość. Przy krótkich czasach ekspozycji, wymuszonych przez szybkość linii, zdolność do zebrania jak największej ilości światła jest kluczowa dla uzyskania czystego obrazu.

Oczywiście, większa matryca to wyższy koszt (zarówno kamery, jak i wymaganej do niej optyki). Z naszego doświadczenia, w wymagających zastosowaniach produkcyjnych, matryce o wielkości 1 cala i większe oferują zauważalnie lepszą jakość obrazu i warto je rozważyć jako punkt wyjścia.

Rozdzielczość

To parametr, który bezpośrednio przekłada się na poziom szczegółowości. Musi być on dobrany w oparciu o wielkość najmniejszego defektu (lub cechy), który system ma niezawodnie wykrywać.

W praktyce inżynierskiej stosujemy sprawdzoną regułę:

Zasada #2: Najmniejszy interesujący nas element na obrazie powinien być reprezentowany przez co najmniej 3 do 5 pikseli.

Przykładowo: jeśli szerokość robocza skanowania wynosi 1200 mm, a najmniejszy defekt, który chcemy wykryć, ma 1 mm, nasza kamera powinna mieć rozdzielczość horyzontalną w zakresie od 3600 px (1200 / 1 * 3) do 6000 px (1200 / 1 * 5).

Wyższa rozdzielczość pozwoli na niższy średni błąd bezwzględny (MAE) i lepsze odwzorowanie detali, ale wiąże się to z kompromisem: więcej danych do przetworzenia. Oznacza to wyższe wymagania wobec jednostki obliczeniowej i potencjalnie wolniejsze działanie systemu. Nie zawsze "więcej" znaczy "lepiej" – kluczowy jest balans między precyzją a wydajnością obliczeniową.

Szybkość kamery (FPS) a prędkość linii

Szybkość rejestrowania obrazu (klatki na sekundę, FPS) musi być zsynchronizowana z linią produkcyjną. Parametrem krytycznym jest maksymalna prędkość liniowa produktu.

Często linie mają zmienną prędkość, dlatego system wizyjny musi być zaprojektowany pod kątem najszybszego możliwego scenariusza pracy.

Kluczową techniką stosowaną w skanowaniu liniowym jest Region of Interest (ROI). Specyfikacje kamer podają maksymalny FPS przy odczycie całej matrycy. Jednak do skanowania płaskiej powierzchni nie potrzebujemy pełnej wysokości obrazu (np. 3000x3000 px). Możemy ustawić kamerę, aby odczytywała tylko wąskie okno, np. 3000x400 px.

Znacząco redukuje to ilość danych odczytywanych z matrycy, co pozwala drastycznie zwiększyć efektywną liczbę klatek na sekundę, często kilkukrotnie. To standardowa optymalizacja w tej klasie zastosowań.

Wielu producentów (jak np. Basler) dostarcza kalkulatory pozwalające precyzyjnie wyliczyć osiągalny FPS dla konkretnych ustawień ROI: Basler Frame Rate Calculator.

Kamera kolorowa czy monochromatyczna?

Wybór jest prostszy, niż się wydaje. Domyślnym, preferowanym wyborem w zastosowaniach przemysłowych powinna być zawsze kamera monochromatyczna (mono).

Dlaczego?

- Mniejszy wolumen danych: Obraz mono (8-bit) generuje 3x mniej danych niż obraz kolorowy (RGB, 24-bit). To bezpośrednio przekłada się na niższe obciążenie obliczeniowe i mniejsze zapotrzebowanie na przepustowość interfejsu.

- Wyższa czułość i ostrość: Matryce kolorowe używają filtra Bayera, gdzie każdy piksel "widzi" tylko jeden kolor (R, G lub B). Wartość pozostałych dwóch kanałów jest interpolowana (demosaicing), co delikatnie rozmywa obraz. Piksel mono rejestruje pełne spektrum światła, co daje mu natywnie wyższą czułość i lepszą ostrość detali – kluczowe przy krótkich ekspozycjach.

Kamerę kolorową wybieramy tylko wtedy, gdy kolor jest kluczową cechą rozróżniającą defekt (np. kontrola koloru nadruku, wykrywanie przebarwień chemicznych).

Interfejs komunikacji

W warunkach produkcyjnych interfejs to nie tylko kwestia przepustowości, ale przede wszystkim niezawodności i odporności na zakłócenia.

- USB : Proste w implementacji, popularne w jednostkach edge AI (np. NVIDIA Jetson). Niestety, standardowe kable USB są podatne na zakłócenia elektromagnetyczne (EMI), szczególnie przy długościach > 3m. Stojące obok falowniki czy silniki mogą powodować gubienie zakłucenia w komunikacji z kamerą.

- Ethernet: Zdecydowanie bardziej odporny wybór, jest to standard przemysłowy. Pozwala na stosowanie długich (do 100 m), ekranowanych kabli. Kluczową zaletą jest PoE (Power over Ethernet), które pozwala zasilać kamerę i przesyłać dane jednym kablem, co drastycznie upraszcza instalację.

Jeśli jednostka obliczeniowa ma tylko jeden port Ethernet (zajęty np. przez sieć zakładową), warto dołożyć dedykowaną kartę sieciową tylko dla kamery, niż ryzykować niestabilność połączenia USB.

Wbudowane funkcje kamery

Nowoczesne kamery przemysłowe to małe komputery. Warto sprawdzić, jakie funkcje realizują "na pokładzie", zanim obraz trafi do komputera.

- ROI (Region of Interest): Jak wspomniano, kluczowe dla zwiększenia FPS.

- Binning: Łączenie sąsiednich pikseli (np. 2x2) w jeden "super-piksel". Redukuje to rozdzielczość, ale radykalnie zwiększa czułość na światło (SNR) i szybkość odczytu. Przydatne w warunkach bardzo słabego oświetlenia.

- Kontrola wyzwalania (Triggering): Zdolność kamery do bycia precyzyjnie wyzwalaną przez zewnętrzny sygnał (np. fotokomórkę wykrywającą początek produktu) oraz do sterowania oświetleniem (np. lampą stroboskopową). Niezbędne do synchronizacji z linią.

- Kompresja klatek - jeśli mamy doczynienia z dużym wolumenem danych strumieniowanym do jednoski obliczeniowej warto rozważyć bezstratną kompresję klatek jeszcze w samej kamerze. Takim zabiegiem odciążamy interfejsy komunikacyjne (np. Ethernet), a samą dekompresję robimy przed analizą obrazu. Ma to szczególne znaczenie podczas stosowania w systemie wielu kamer.

Funkcji tych nie da się dodać programowo po zakupie. Znajomość problemu i zdefiniowanie tych wymagań przed wyborem sprzętu jest kluczowe dla powodzenia projektu.