Kamera czy laser - co wybrać najpierw i na jakie parametry zwrócić uwagę?

Budowa niezawodnego systemu wizyjnego opartego na laserze – na przykład do triangulacji 3D lub profilowania – to klasyczne wyzwanie inżynierskie. Nie jest to prosty zakup komponentów z listy; to ćwiczenie z projektowania systemu, w którym każda decyzja pociąga za sobą konsekwencje.

Kluczowy problem polega na tym, że parametry kamery i lasera są ze sobą nierozerwalnie związane. Zły wybór na początku (np. nieodpowiednia matryca kamery) może zmusić nas do kosztownych i nieoptymalnych kompromisów na dalszym etapie (np. konieczności użycia lasera o niebezpiecznie wysokiej mocy lub niestandardowej długości fali).

Jak więc poradzić sobie z tym problemem "kury i jajka"? Co wybrać najpierw? Przeanalizujmy kluczowe parametry i ich wzajemne zależności.

Kluczowe parametry komponentów

Zacznijmy od precyzyjnego zdefiniowania kluczowych parametrów dla każdego z komponentów.

1. Kamera

- Wielkość i rodzaj matrycy: Kluczowy parametr określający czułość i pole widzenia.

- Rodzaj migawki (Global vs. Rolling Shutter): Fundamentalny wybór. Global Shutter (migawka globalna) jest niemal zawsze wymagana w inspekcji ruchomych obiektów na linii produkcyjnej, aby uniknąć zniekształceń. Rolling Shutter (migawka rotacyjna) jest tańsza, ale nadaje się głównie do obiektów statycznych.

- Rozdzielczość: Liczba pikseli (np. 1920x1080) definiująca szczegółowość.

- Szybkość (FPS): Liczba klatek na sekundę; musi być zsynchronizowana z prędkością linii produkcyjnej.

- Mono vs. Kolor: Do inspekcji laserowej prawie zawsze wybieramy kamery monochromatyczne (mono). Nie posiadają one filtra Bayera (Color Filter Array), dzięki czemu są bardziej czułe na światło – co jest kluczowe przy rejestracji słabej linii lasera.

- Interfejs: Np. GigE (Ethernet) dla dużych odległości i stabilności, lub USB 3.x dla wysokiej przepustowości na krótkich dystansach.

- Wbudowane funkcje: Np. pre-processing, analityka na krawędzi (Edge).

2. Optyka (Obiektyw)

- Ogniskowa (np. 12mm, 25mm): Definiuje pole widzenia (jak "szeroko" widzi kamera).

- Zakres przysłony (F-stop, np. f/1.8 - f/16): Kontroluje, ile światła wpada na matrycę. Ma krytyczny wpływ na głębię ostrości.

- Maksymalny rozmiar matrycy: Obiektyw musi być w stanie "pokryć" całą powierzchnię matrycy kamery (np. 1/1.8" lub 2/3").

- Stopień zniekształcenia (Dystorsja): Ważny w precyzyjnych pomiarach; często wyrażany w procentach.

3. Laser

- Moc (np. 5mW, 100mW): Jak "jasny" jest laser.

- Długość fali (np. 520nm, 660nm): Definiuje kolor (jeśli jest widzialny) i, co najważniejsze, to, jak "widzi" go matryca.

- Rodzaj soczewki: Np. generująca linię, krzyż, siatkę punktów.

- Kąt rozwarcia soczewki: Definiuje długość wyświetlanej linii lasera z danej odległości.

Czułość matrycy vs. Długość fali lasera

To jest fundamentalna zależność, która najczęściej jest źródłem problemów. W systemie, który ma wykrywać anomalie w linii lasera, ta linia musi być na obrazie wyraźna i kontrastowa.

Można by pomyśleć: "Wystarczy wybrać mocny laser". To błąd.

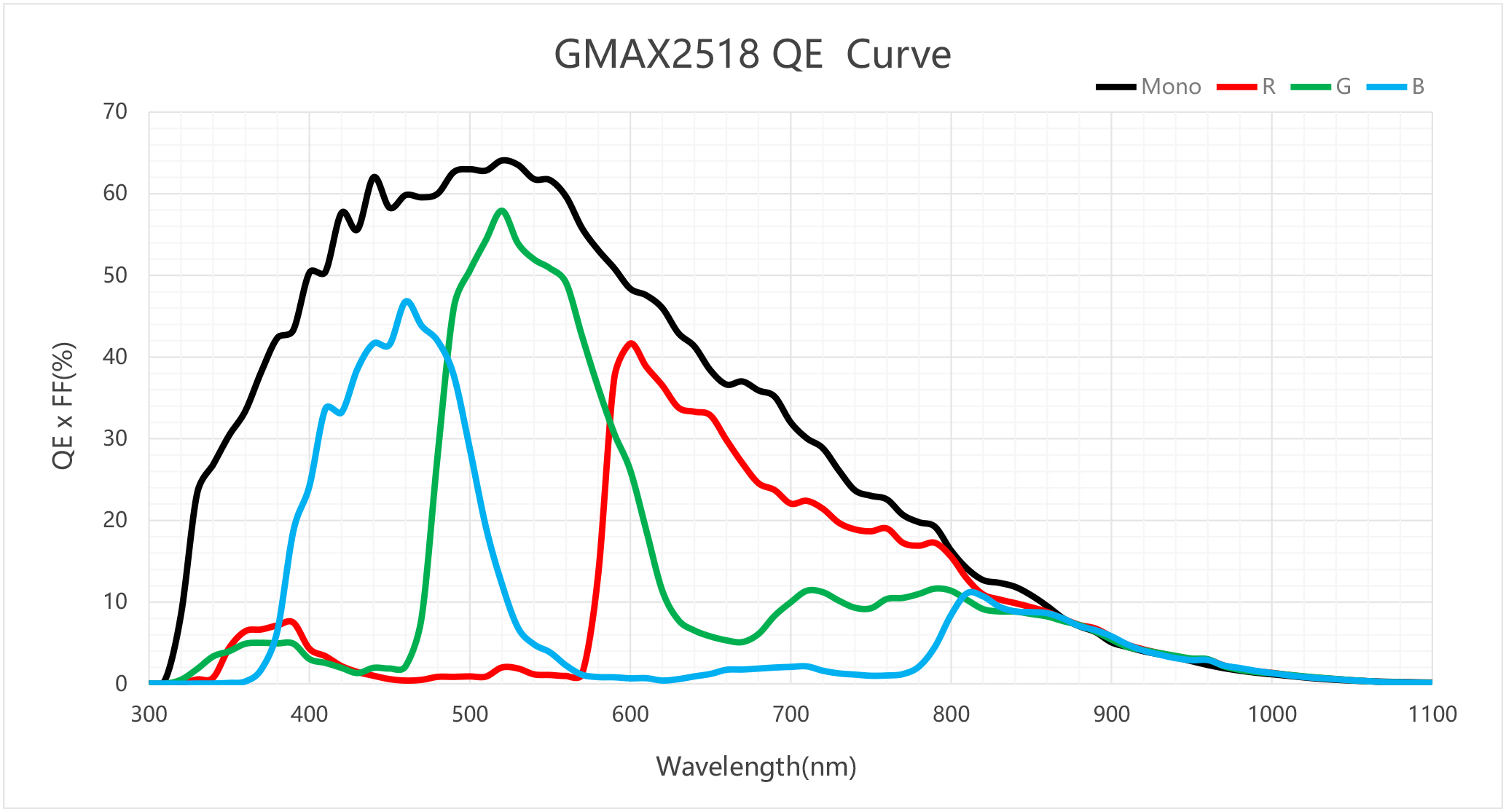

Prawda jest taka, że każda matryca (sensor) ma inną czułość w zależności od długości fali światła. Tę właściwość opisuje wykres wydajności kwantowej (Quantum Efficiency, QE).

Spójrzmy na przykładowy wykres QE dla popularnej matrycy mono, jak GMAX2518. Jak widać, szczyt czułości (najwyższy współczynnik QE) dla tej matrycy przypada na około 520 nm, co dla ludzkiego oka jest kolorem zielonym.

Co to oznacza w praktyce?

- Jeśli użyjemy zielonego lasera (520nm), matryca wykorzysta swój maksymalny potencjał. Możemy uzyskać jasny obraz nawet przy stosunkowo niskiej mocy lasera.

- Jeśli jednak ze względów bezpieczeństwa lub kosztowych wybierzemy popularny czerwony laser (np. 638nm), wykres pokazuje, że czułość matrycy w tym punkcie jest niższa. Jak słusznie zauważono w drafcie, dla tej konkretnej matrycy różnica w rejestrowanej jasności między laserem zielonym a czerwonym może sięgać ponad 20 punktów procentowych.

- Jeśli pójdziemy jeszcze dalej, w stronę podczerwieni (np. 850nm), czułość może spaść dramatycznie, czyniąc sensor niemal "ślepym" na ten laser.

Wniosek: Jeśli jesteśmy ograniczeni co do mocy lasera (np. ze względów bezpieczeństwa operatorów), musimy dobrać laser o długości fali bliskiej szczytowej czułości QE naszej matrycy. W przeciwnym razie będziemy walczyć o wydobycie sygnału z szumu.

Przysłona (F-stop) vs. Głębia ostrości

Druga krytyczna zależność dotyczy obiektywu. Przysłona (F-stop) kontroluje, ile światła wpada do obiektywu.

- Niska wartość F-stop (np. f/2.0): Przysłona jest szeroko otwarta. Wpada mnóstwo światła. Super, prawda? Linia lasera jest jasna, możemy skrócić czas naświetlania.

- Wysoka wartość F-stop (np. f/8.0): Przysłona jest mocno domknięta. Wpada bardzo mało światła.

Wydawałoby się, że zawsze chcemy jak najniższej wartości F-stop, aby "zebrać" jak najwięcej światła lasera. Niestety, w fizyce nie ma darmowych obiadów.

Otwarcie przysłony (niski F-stop) drastycznie zmniejsza głębię ostrości (Depth of Field, DoF).

Dlaczego to problem? Wyobraźmy sobie inspekcję pudełek na linii produkcyjnej. Jeśli mamy "papierową" głębię ostrości (wynikającą z przysłony f/2.0), a pudełko podskoczy na taśmie o milimetr lub jest lekko przechylone, linia lasera na jego powierzchni natychmiast znajdzie się poza ogniskiem. Obraz stanie się rozmyty i problematyczny dla algorytmów CV.

Z drugiej strony, domknięcie przysłony (np. do f/8.0) daje nam dużą głębię ostrości. System staje się odporny na zmiany pozycji obiektu – linia lasera pozostaje ostra. Ceną za to jest jednak drastyczny spadek jasności. Aby to skompensować, musimy albo wydłużyć czas naświetlania (co często jest niemożliwe przy szybkim ruchu), albo znacząco zwiększyć moc lasera.

I tak wracamy do punktu wyjścia.

.jpg)

Projektowanie iteracyjne

Jak widać, dobór tych komponentów to system naczyń połączonych.

- Szybka linia produkcyjna wymusza krótki czas naświetlania.

- Krótki czas naświetlania wymaga więcej światła.

- Więcej światła można uzyskać przez mocniejszy laser lub niższy F-stop.

- Niższy F-stop to mniejsza głębia ostrości, co jest ryzykowne.

- Aby zachować dużą głębię ostrości (wyższy F-stop), potrzebujemy jeszcze mocniejszego lasera.

- Moc lasera jest ograniczona przez budżet, bezpieczeństwo i to, jak dobrze widzi go matryca (krzywa QE).

Niestety, nie da się tego idealnie wyliczyć w arkuszu kalkulacyjnym. Największą niewiadomą jest zawsze sam obiekt. Sposób, w jaki linia lasera odbija się od powierzchni – czy jest to błyszczący, lustrzany metal, czy porowaty, matowy plastik – fundamentalnie zmienia wygląd obrazu.

Dlatego dobór tych komponentów w dużej mierze opiera się na metodzie empirycznej (prób i błędów).

W naszym przypadku, podczas projektowania jednego z ostatnich systemów, obraliśmy następującą ścieżkę:

- Zdefiniowaliśmy ograniczenia: Najpierw ustaliliśmy pole widzenia i wymaganą precyzję, co pozwoliło nam wybrać kamerę (o odpowiedniej rozdzielczości i typie migawki) oraz obiektyw.

- Testy laboratoryjne: Następnie zamówiliśmy na testy zestaw laserów o różnych mocach i długościach fali.

- Weryfikacja: Testowaliśmy kombinacje na docelowych próbkach materiałowych, szukając kompromisu między jasnością linii, głębią ostrości (regulując F-stop) a czasem naświetlania.

Pozwoliło nam to dobrać laser, który zapewniał najlepszy kontrast i stabilność pomiaru przy akceptowalnych parametrach ekspozycji. (Tutaj duże podziękowania dla ekipy z polskiej firmy Lambdawave (lambdawave.eu) za fachową pomoc i możliwość wszechstronnego testowania ich produktów).

W kolejnych wpisach omówiony zostanie dobór komponentów oraz ich parametrów. Ze względu na obszerność i znaczenie tego zagadnienia, każdy z komponentów zostanie opisany w odrębnym wpisie.